基于Visual ERP的Barcode技術在生產過程管理中的應用與價值

在制造業數字化轉型的浪潮中,生產過程的高效、精準與透明化管理成為企業提升核心競爭力的關鍵。深圳拓步軟件公司提供的Visual ERP系統,作為集成了ERP系統、生產管理軟件、倉庫管理軟件等功能的綜合性解決方案,其與Barcode(條形碼)技術的深度融合,為企業的生產過程管理帶來了革命性的變革。本文將深入探討Barcode技術在Visual ERP生產管理模塊中的應用場景、實施路徑及其帶來的核心價值。

一、Barcode技術:連接物理世界與信息系統的橋梁

Barcode技術以其成本低廉、識別快速、準確度高、操作簡便等優點,在工業領域得到了廣泛應用。在生產過程中,每一個原材料、半成品、成品甚至工位和設備都可以被賦予一個唯一的條形碼標識。這個標識如同物料的“身份證”,通過掃描槍等設備快速讀取后,即可與ERP系統中的海量數據實時關聯,實現物理流與信息流的同步。拓步Visual ERP系統提供了強大的Barcode集成支持,使得這一技術能夠無縫嵌入到從采購、倉儲到生產、質檢、發貨的全流程中。

二、在生產過程管理中的核心應用場景

- 物料追溯與批次管理:在領料環節,操作員掃描物料條形碼,系統自動核對物料規格、批次及庫存數量,確保發料的準確性。在生產過程中,掃描記錄所用物料的批次信息,實現從成品到原材料的全鏈條正向與反向追溯。這對于質量管理、召回處理以及滿足行業合規性要求(如醫藥、食品)至關重要。

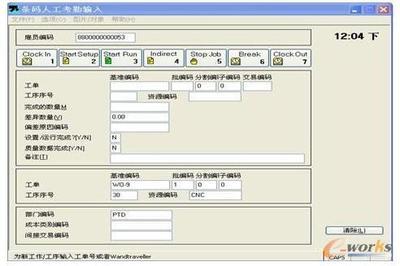

- 生產執行與進度監控:每個生產工單或作業指導書可生成對應的條形碼。工人每完成一個工序,掃描工單條碼和自身工牌條碼,實時上報開工、完工、工時及產量數據。Visual ERP的生產管理模塊即時更新生產進度,管理者可在看板上清晰掌握各訂單、各產線的實時狀態,及時發現瓶頸工序。

- 在制品(WIP)管理與流轉控制:為在制品托盤或容器張貼流轉條碼。在每一道工序轉移時進行掃描,系統自動記錄其位置、狀態和停留時間。這極大地提升了在制品的可視化程度,減少了尋找、清點的時間,確保了生產節拍的順暢。

- 質量檢驗與控制:在質檢點,掃描產品條碼即可調出檢驗標準和歷史記錄。檢驗結果(合格/不合格及具體參數)通過掃描或移動終端直接錄入系統,與產品序列號綁定,形成完整的質量檔案,便于統計分析,從源頭控制質量風險。

- 成品入庫與倉儲管理:生產下線時,掃描成品條碼,系統自動生成入庫單,更新庫存數量及庫位信息。拓步ERP集成的倉庫管理軟件(WMS)功能得以充分發揮,實現精準的庫位管理和高效的盤點作業。

三、實施路徑與拓步ERP的支撐優勢

成功實施基于Barcode的生產管理,并非簡單的硬件疊加,而是需要ERP軟件提供深度支撐。拓步Visual ERP在此方面展現出顯著優勢:

- 靈活可配置:系統支持多種條碼規則的自定義,并能與各類掃描硬件(手持終端、固定式掃描器等)輕松集成。

- 實時數據同步:掃描操作觸發的事務(如發料、報工、入庫)直接驅動ERP核心賬務更新,確保數據“一處錄入,全局共享”,消除了信息孤島與延遲。

- 移動化應用:結合PDA或手機APP,將操作界面延伸至車間現場,使得數據采集無處不在,操作便捷。

- 強大的免費進銷存與生產管理基礎:企業甚至可以從拓步提供的免費進銷存軟件或免費ERP系統軟件體驗版入手,理解業務流程后,再平滑升級至包含高級生產管理與Barcode應用的全功能版本,投資風險低。

四、帶來的核心價值與效益

- 極致精準,降本增效:杜絕人工錄入錯誤,數據準確性提升至99.9%以上;大幅減少紙質單據和手工記錄時間,作業效率提升顯著。

- 全程可視,智能決策:生產過程從“黑箱”變為“透明玻璃箱”,管理層能夠基于實時、真實的數據進行調度和決策,快速響應異常。

- 質量提升,風險可控:完整的追溯體系強化了質量管控能力,降低了質量成本和市場風險。

- 庫存優化,成本降低:實現庫存數據的實時精準,有助于降低庫存水平,減少資金占用。

- 邁向工業4.0的基石:Barcode應用是構建數字化車間、實現智能制造數據采集的基礎一步,為后續導入MES、物聯網等更高級應用鋪平道路。

###

深圳拓步軟件公司的Visual ERP系統與Barcode技術的結合,為企業提供了一套成熟、高效、且具備高性價比的生產過程管理數字化解決方案。它不僅解決了傳統生產管理中數據滯后、不透明、易出錯的痛點,更通過數據的實時流動與深度利用,驅動企業向精細化、智能化管理邁進。對于尋求通過信息化提升生產競爭力的制造企業而言,這無疑是一條值得探索和實踐的有效路徑。

如若轉載,請注明出處:http://m.nongyouxuan.cn/product/42.html

更新時間:2026-02-18 02:06:37